30 juin 2020

Langer México a fabriqué un masque de protection réutilisable en un temps record, en utilisant le logiciel de CAO approprié, en plus des machines 5 axes hautes performances et des machines d’électro-érosion par enfonçage (EDM par enfonçage) ultra-rapides.

EDUARDO TOVAR

Directeur de la rédaction, Modern Machine Shop México

Robert Kühn montre l’empreinte du moule fini sur une machine EDM par enfonçage Exeron.

Langer México, une entreprise située à San Miguel de Allende, a développé un masque réutilisable utilisant des filtres interchangeables en collaboration avec CIMCo, Dekosys et RA-Filters. L'idée du projet est née le dernier jour de mars, lorsque la période de quarantaine COVID-19 approchait du Mexique.

« J'ai vu ce qui se passait en Chine, en Europe et ce qui allait arriver aux États-Unis. Et il y a deux choses dont nous avons besoin en ce moment : une certaine sécurité contre la contagion et une aide pour les personnes qui ont été infectées et qui ont besoin de respirateurs », explique Robert Kühn, directeur technique de Langer México.

Cette même nuit, quand l'idée lui est venue à l'esprit, Robert analysa deux sociétés qui pourraient l'aider à réaliser le projet. L’une d’elles est Dekosys qui se consacre à l'injection plastique et se trouve juste à côté de Langer, dans le Polygone Industriel de San Miguel. L'autre société est CIMCo, représentant de TopSolid, et avec le propriétaire et directeur, Hans Schwerdt, Robert a une longue relation professionnelle.

« Les deux sociétés ont réagi rapidement et positivement et m'ont dit qu'elles étaient heureuses de rejoindre le projet », explique Robert Kühn.

Le 1er avril, Robert partagea l'ensemble du projet avec eux et ils commencèrent à analyser certains modèles de base, l'idée globale du masque et son fonctionnement. CIMCo commença le 1er avril à convertir leurs idées en un solide qui fut imprimé en 3D pour réaliser des échantillons avec du matériel qui n'était pas encore flexible. Comme le premier échantillon 3D était dur et rigide, ils utilisèrent une mousse pour certains tests. Sur la base de ces premiers tests, ils apportèrent des modifications. Avec une équipe de CIMCo travaillant depuis leur domicile nuit et jour, en communication constante avec Robert Kühn pendant deux jours complets.

« Nous avons communiqué et échangé sur les réseaux sociaux, par téléphone et par courrier jusqu'à ce que nous ayons un design final le 3 avril », explique Robert. Le lendemain, ils réalisèrent le développement du moule total et, le 4 avril dans la nuit, le moule était prêt pour mettre le masque en production le 5 avril.

Pour la conception, ils utilisèrent le logiciel TopSolid avec lequel ils travaillent depuis 2 ans. « Les avantages sont énormes en programmation, documentation et exécution. Cela a réduit de 80% les délais de réalisation par rapport au logiciel que nous utilisions auparavant. C'était fondamental pour ce projet et je savais que les gens de CIMCo pouvaient nous soutenir de manière exceptionnelle dans le développement de la pièce », explique Robert.

Quelles ont été les étapes de la conception du masque ?

Ayant été sollicité par Langer México pour développer une idée réalisable d'un masque utile, réutilisable et fiable pour la population à risque, il incomba à CIMCo la tâche de fournir un soutien technique et solidaire dans le développement de ce projet.

« La première phase consistait en une série de propositions pour la conception 3D d'un prototype de modèle. Il y eut plusieurs options avec leurs avantages et inconvénients respectifs, des masques en forme de genou classiques à des conceptions plus sophistiquées qui offraient un meilleur support et une meilleure étanchéité pour les pommettes et le menton ou avec des pièces d'assemblage », explique Muganes Musharrafie, directeur des ventes et du marketing de CIMCo.

Quelques propositions initiales pour le masque.

Une fois la discussion sur les différentes options de conception terminée, il fut décidé d'un des modèles très simple, mais qui pourrait être repensé pour l'adapter au nouveau besoin et aux conditions d'utilisation qui pourraient être données. La nouvelle conception consistait en un masque filtrant interchangeable qui devait fixer le filtre à l'aide d'un système de serrage sur quatre points.

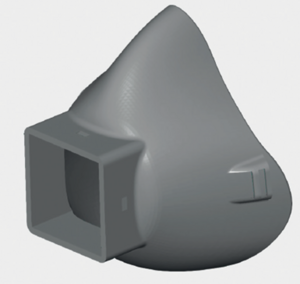

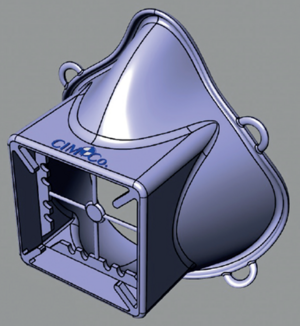

Modélisation finale.

« De même, d'autres empreintes de démoulage furent ajoutées, une nouvelle surface de contact avec le visage de l'utilisateur et quatre anneaux pour fixer une jarretière à la tête du porteur au lieu du système d'origine qui impliquait de mettre des tiroirs dans le moule », explique Muganes. Le point de départ fut le modèle au format STL montré dans l'image 2.

Une fois les changements, les nouvelles dimensions et la fixation convenus, un premier modèle CAO fut réalisé pour donner vie au design. La plateforme utilisée fut TopSolid’Design et TopSolid’Mold, modeleur 3D idéal pour la conception de surfaces et de formes non régulières, ainsi que le développement d’empreintes complexes et de déformations non linéaires.

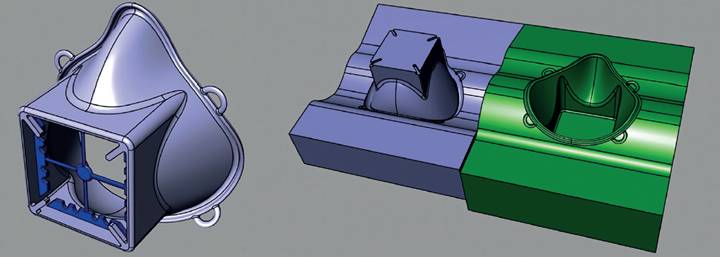

Dans la première partie, CIMCo fournit à Robert Kühn le modèle 3D, le noyau et l’empreinte centrale du masque.

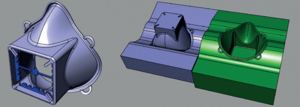

Premier modèle CAO et moitiés supérieure et inférieure du moule.

Usiné sans supervision

« Une fois la conception CAO du moule terminée, il fut décidé d’effectuer un dernier changement en modifiant l'épaisseur de la paroi du masque, en la passant de 2 mm à 1 mm. Enfin, l'étanchéité des modèles fut vérifiée dans TopSolid’Design pour garantir que le modèle 3D puisse être importé avec toutes ses caractéristiques solides sur n'importe quelle plateforme CAO/FAO », explique Muganes.

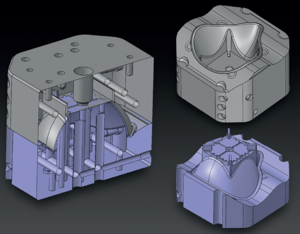

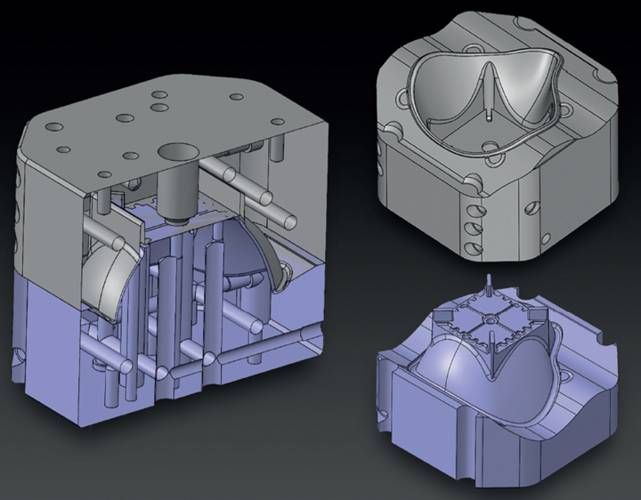

La conception ne s'arrêta pas là, car avec le modèle CAO envoyé à Langer México, ils continuèrent à travailler avec TopSolid’Mold pour obtenir les circuits de réfrigération et, avec TopSolid, ils purent identifier automatiquement les interférences qui pouvaient exister entre les éléments et les accessoires. Le résultat de tous les changements, considérations et ajustements a conduit au moule montré dans l'image 4. Plus tard, Langer, avec l'aide de TopSolid’Cam et des modèles d'usinage développés, réalisa l'usinage sans avoir besoin de supervision sur les machines CNC Exeron.

Moule final.

« TopSolid représente un avantage compétitif car il s'agit d'un logiciel de CAO/FAO écrit au-dessus d'un PDM. Cela signifie que tout ce que nous concevons dans le logiciel est lié à une base de données. Par conséquent, lors de la conception d'un moule TopSolid ou de toute autre pièce, tous les éléments, processus et savoir-faire de l'entreprise sont automatiquement liés et toute modification, quelle qu’elle soit, affectera toutes les phases : conception, empreintes, circuits d’eau, puits de refroidissement, simulation d'injection, porte-moules, usinage, bibliothèques de composants standard, liste des matériaux avec prix (BOM) et même documentation électronique pour l'atelier », explique Muganes.

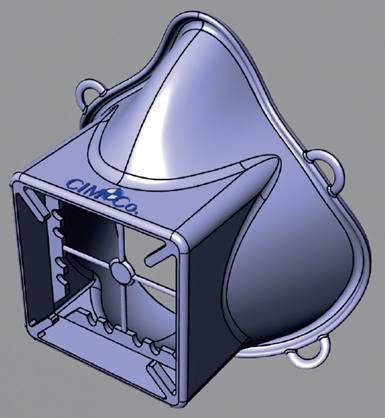

Produit final.

TopSolid est un produit intégrant la conception et la fabrication de tout type de composant, mais dans les moules, il dispose de tous les outils nécessaires, tels que la conception avec gestion des versions et autorisations de conception, la conception en mode « distant » et « collaboratif » entre plusieurs personnes, la génération du noyau et de l’empreinte, l'obtention des plans de joint, l’extraction des électrodes, l’analyse d'injection plastique, la cinématique des moules, la révision et la traçabilité des modifications, la génération des usinages de fraisage, tournage et électro-érosion, BOM et documentation.

La fabrication du moule

CIMCo fournit les informations sur la base des exigences de Robert Kühn, créant le moule autour de la pièce en une journée. Heureusement, les outils et les matériaux nécessaires à la fabrication du moule étaient disponibles dans l'atelier Langer, ce qui contribua à accélérer le processus de fabrication.

Ils commencèrent à fabriquer le moule avec l’ébauche du masque sur une machine Trimill VC 1810 qui a une course de 18000 mm x 1000 mm et une capacité sur la table allant jusqu'à 10 tonnes. « C'est l'une des plus petites machines de l'entreprise, mais elle est très précise. La broche tourne jusqu’à 12 000 tours et convient aux opérations d'ébauche et de finition », explique Robert. 80% de l'ensemble du moule est fabriqué sur cette machine, ainsi que 80% de la finition de surface grâce aux propriétés du Trimill, une machine spécialisée dans l'ébauche et la finition avec un serrage unique.

La sélection des processus dépend toujours de la forme qui doit être mise en œuvre dans l'acier. Dans le cas du masque, de nombreuses zones nécessitent des outils inférieurs à 0,8 mm avec des exigences élevées. Par conséquent, pour le travail à différents endroits du moule, il a été effectué à des vitesses de révolution élevées afin de mener à bien le processus. « Évidemment, ce type d'outil n'est pas très long ; il faut donc se rapprocher très près de la forme avec la broche et cela ne permet pas de le faire uniquement en 3 axes, il fallait donc réaliser l'usinage en 5 axes », explique Kühn. La majeure partie des parties extérieure et intérieure du masque du moule a été usinée de cette façon. Ce fut le cas pour les circuits de refroidissement des moules où ils devaient utiliser un centre d'usinage 5 axes Exeron HSC 600 avec une vitesse de broche de 42 000 tr/min. « Sur cette machine, l'usinage était très simple et rapide. Normalement, nous mettons plus de temps à préparer les pièces sur les machines que le temps d’usinage, mais heureusement, nous avons des processus automatisés entre l'érosion et le fraisage », explique Robert. Pour tous les processus dans les machines d'atelier, Langer utilise des systèmes de serrage zéro de marque Erowa, ainsi que des plaques magnétiques qui rendent la préparation très rapide. « Généralement, le processus d'usinage est plus rapide que la mise en place des pièces », explique Robert Kühn.

Ils réalisèrent ensuite l'usinage de finition en 5 axes sur les surfaces complexes et, plus tard, les empreintes du moule furent usinées en électro-érosion par enfonçage sur une machine Exeron. « Ces EDM sont les machines les plus rapides du marché mondial et, grâce à cette technologie, nous avons pu réaliser l’usinage EDM des empreintes dans un temps exceptionnel. Ces machines ont une programmation et des générateurs de dernière génération et, grâce à cela, nous avons pu réaliser l’usinage EDM en deux fois moins de temps que n'importe quelle autre marque dans le monde. Cette technologie a été lancée début 2020, pouvant atteindre une vitesse VDI 2 avec du cuivre et une VDI 7 avec du graphite en un temps exceptionnel », explique Robert Kühn.

L'injection a été effectuée par la société Dekosys, à 10 mètres des installations de Langer. Cette entreprise travaille généralement pour le secteur automobile dans la fabrication de pièces électroniques et dispose d'une grande capacité de production avec des machines d'injection de pointe. L'endroit où le masque sort en tant que produit final se trouve dans les salles d'assemblage et d'emballage avec un environnement de surface à pression positive. Le niveau de propreté qui circule dans ces chambres est similaire à celui des hôpitaux. Ils produisent actuellement 5 800 masques par jour, grâce à la conception interne du moule et son système de refroidissement. Le cycle d’injection complet est inférieur à 15 secondes.

La création de ce masque était basée sur l'idée d'aider. « Ce que nous essayons de faire maintenant, c'est de vendre autant de quantités que possible aux personnes qui en ont vraiment besoin, en atteignant les grandes entreprises qui ont ou vont avoir besoin de donner à leurs employés un élément de protection et de sécurité, puisque cette situation nous accompagnera non seulement pendant quelques semaines, mais ce sera une question de mois », explique Robert Kühn.

« Ce projet est le résultat de l'union de Langer México et CIM Concept, deux entreprises engagées et solidaires avec le peuple mexicain dans cette situation qui touche tout le monde. Le projet symbolise également l'effort technique et de ressource des deux côtés, ainsi que l'efficacité prouvée en utilisant des conceptions et des éléments de moule existants. Nous espérons que ce produit sera utile aux gens et contribuera à atténuer la pénurie de masques sur le marché », conclut Muganes Musharrafie.

Retrouvez l'article original ici

Source Média : Modern Machine Shop Mexico. Copyright © Gardner Business Media, Inc.

Besoin de plus d'informations

UNE QUESTION SUR NOS

PRODUITS OU SOLUTIONS ?

Trouvez le point de vente le plus proche Contactez-nous Demandez un devis