29 Juni 2011

Maschinenfabrik HAVER & BOECKER hat am Anfang 2011 ein neues Fahrständer- Bearbeitungszentrum von AXA eingeführt. Die Missler Software TopSolid'Cam füttert die "hungrige" Maschine und binnen 6 Monaten wurden mehr als 500 Programme für die AXA aufbereitet.

Anfang dieses Jahres hat die Maschinenfabrik Haver & Boecker, international anerkannter Spezialist für das Abfüllen und Aufbereiten von Schüttgut aller Art, ein neues Fahrständer-Bearbeitungszentrum von AXA eingeführt. Die Missler-Software TopSolid’Cam füttert die „hungrige“ Maschine, die im Dreischichtbetrieb läuft, mit den erforderlichen NC-Programmen. Binnen sechs Monaten haben die CAM-Programmierer mehr als 500 Programme für die AXA aufbereitet.

Haver & Boecker wurde 1887 als Drahtweberei gegründet und begann 1925 mit der Entwicklung von Pack- und Siebmaschinen für die Grundstoffindustrie. Heute ist die Firmengruppe einer der weltweit führenden Anbieter von Packmaschinen für Ventilsäcke oder offene Säcke sowie von FormFillSeal-Automaten, in denen Zement, Baustoffe und Mineralien, chemische und pharmazeutische Grundstoffe sowie Produkte für die Lebensmittelindustrie abgepackt werden. Der 1960 in Betrieb genommene HAVER-ROTO-PACKER™, mit dem bis zu 6.000 Sack Zement in der Stunde abfüllt werden können, ist zum Markenzeichen der Firma geworden. Haver & Boecker liefert aber nicht nur einzelne Maschinen, sondern entwickelt als Generalunternehmer auch komplette Anlagen für die Aufbereitung, Verpackung und Lagerung von Grundstoffen.

Weltweit arbeiten derzeit rund 2.300 Mitarbeiter für die Firmengruppe, die ihren Hauptsitz in Oelde hat und neben mehreren Werken in Deutschland auch in Großbritannien, Belgien, USA, Kanada, Brasilien, China und Indien mit Produktionsstätten vertreten ist. Die Mitarbeiter bei den ausländischen Tochtergesellschaften greifen über ein zentrales, technisches Dokumenten-Management-System auf die Unterlagen aus dem Masterdesign in Oelde zu, die mit dem CAD-System Solid Edge arbeitet. Haver & Boecker hat vor zwei Jahren damit begonnen, ein modulares Plattformkonzept zu entwickeln, um kunden- oder länderspezifische Varianten mit weniger Aufwand umsetzen zu können.

Maschinen und Anlagen zu entwickeln, die optimal auf die Anforderungen des Kunden bzw. des abzufüllenden Produktes zugeschnitten sind, ist eine der Stärken der Firma und zugleich ihre größte Herausforderung, wie Produktionsleiter Andreas Bauer erläutert: „Die Bandbreite der Füllstoffe, die wir verarbeiten, und die Unterschiede hinsichtlich ihres Fließverhalten sind enorm. Selbst Zement ist nicht gleich Zement. Wir müssen die Produkte makroskopisch und mikroskopisch genau analysieren, um dem Kunden die ideale Fülltechnik für seinen Prozess anbieten zu können.“ Haver & Boecker arbeitet eng mit den Sackherstellern zusammen, um innovative Lösungen zu entwickeln – beispielsweise für das Abfüllen von Zement in Plastiksäcken, die draußen gelagert werden können.

Komplettbearbeitung im Pendelbetrieb

Die Fertigungstiefe bei Haver & Boecker ist relativ hoch. Bauer schätzt, dass der Eigenfertigungsanteil bei einer komplexen Maschine zwischen 50 und 60 Prozent liegt, obwohl man den Laserzuschnitt der Bleche komplett nach außen vergibt und viele Komponenten für Elektrik, Pneumatik und Automatisierungstechnik zukauft. In der spanenden Bearbeitung kommen so gut wie alle Verfahren vom Fräsen und Bohren über das Drehen bis zum Schleifen zum Einsatz, wobei die Fräs- und Drehbearbeitung überwiegt. Der Maschinenpark in Oelde umfasst neben dem neuen Fahrständer-Bearbeitungszentrum von AXA mehrere Fräs- bzw. Drehfräszentren von Gildemeister und Index, die normalerweise im Dreischichtbetrieb laufen. Um sie optimal auszulasten, fertigt Haver & Boecker im Lohnauftrag Antriebswellen und andere Komponenten für Firmen in der näheren Umgebung, was auch die CAD-technische Aufbereitung der zu fertigenden Teile und die CAM-Programmierung einschließt.

Die Anschaffung des Bearbeitungszentrums für die Langbett- und Pendelbearbeitung von AXA war eine Ersatzinvestition für eine 19 Jahre alte Vertikalmaschine, die zwar schon den Pendelbetrieb zuließ, aber von den Bearbeitungsmöglichkeiten nicht mehr dem Stand der Technik entsprach. Für die Wellenfertigung musste immer die Zwischenwand ausgebaut werden, was das Pendeln einschränkte und Stillstandszeiten zur Folge hatte. Die AXA empfahl sich als Alternative durch ihr modulares Maschinenkonzept und die Bereitschaft des Herstellers, sie hinsichtlich der zu verwendenden Nullpunktspannsysteme und der zu bearbeitenden Werkstücke an die Anforderungen von Haver & Boecker anzupassen.

Die Anschaffung des Bearbeitungszentrums für die Langbett- und Pendelbearbeitung von AXA war eine Ersatzinvestition für eine 19 Jahre alte Vertikalmaschine, die zwar schon den Pendelbetrieb zuließ, aber von den Bearbeitungsmöglichkeiten nicht mehr dem Stand der Technik entsprach. Für die Wellenfertigung musste immer die Zwischenwand ausgebaut werden, was das Pendeln einschränkte und Stillstandszeiten zur Folge hatte. Die AXA empfahl sich als Alternative durch ihr modulares Maschinenkonzept und die Bereitschaft des Herstellers, sie hinsichtlich der zu verwendenden Nullpunktspannsysteme und der zu bearbeitenden Werkstücke an die Anforderungen von Haver & Boecker anzupassen.

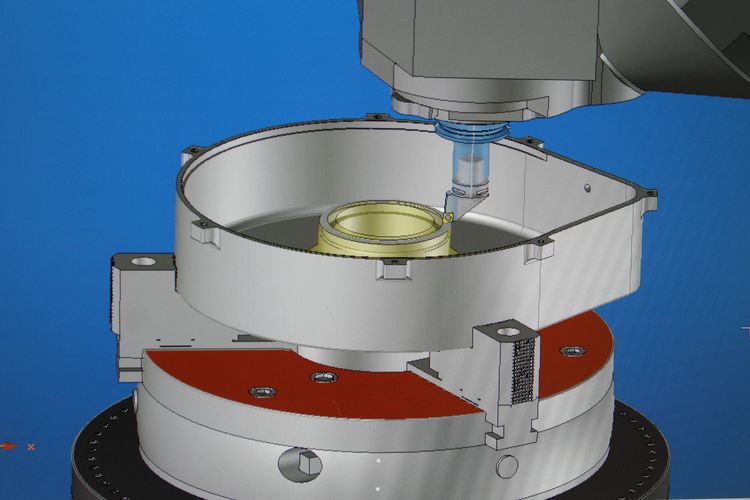

Das neue Bearbeitungszentrum ist von den Dimensionen her so ausgelegt, dass man mit dem NC-Schwenkkopf links die bis zu vier Meter langen Wellen vertikal und stirnseitig bearbeiten und im Pendelbetrieb auf dem Rundtisch mit Torque-Antrieb im rechten Bearbeitungsraum komplexe Serienteile fräsen und drehen kann. Das Magazin bietet Platz für 150 SK50-Fräser und 36 Drehwerkzeuge und lässt sich zudem abkoppeln und parallel zur Laufzeit umrüsten. „Bei uns ist alles auf die Minimierung der Rüstzeiten ausgelegt“, sagt Frank Hegemann, Leiter Vorfertigung. „Mit der neuen AXA können wir komplexe Teile im Pendelbetrieb komplett bearbeiten, was die Durchlaufzeiten reduziert und die Qualität verbessert.“

Gute Unterstützung der Drehbearbeitung

Die Minimierung der Rüstzeiten spielt für die Fertigung eine wichtige Rolle, weil sie viele verschiedene Bauteile in kleinen Losgrößen zu bearbeiten hat. Voraussetzung dafür sind zuverlässige NC-Programme. Die Firma benötigte deshalb ein CAM-System, mit dem sich die Bearbeitung in der Maschinenumgebung mit der Spannsituation und den eingesetzten Werkzeug schon am Rechner simulieren lässt: „Wir müssen die Maschinen in einer Schicht oft fünf- oder sechsmal umrüsten. Wenn dann Programmierfehler auftreten, verlieren wir viel Zeit“, erläutert Bauer. „Um möglichst schnell auf die Maschine zu kommen, wollten wir im CAM-System alle Konturen und unser Nullpunktspannsystem exakt abbilden.“

Mit dem alten 2D-Programmiersystem ließen sich diese Anforderungen nicht bewältigen, weshalb man sich vor drei Jahren für den Umstieg auf ein 3D-fähiges CAM-System entschied. Ausschlaggebend für die Wahl der Software TopSolid’Cam war der Umstand, dass sie sowohl die Programmierung der Fräs-, als auch der Drehbearbeitung gut unterstützt. An dieser Klippe scheiterten die meisten der in Frage kommenden Systeme, wie CAM-Programmierer Wolfgang Frenz versichert. „Wir haben der Firma Moldtech ein Probeteil zur Verfügung gestellt und waren ziemlich begeistert, wie schnell sie die Aufgabe mit TopSolid gelöst hat. Auch der Import der Solid Edge-Daten im STEP-Format klappte hervorragend.“

Für die Missler-Software sprachen außerdem ihre leistungsfähigen CAD-Funktionen. Sie sind für Haver & Boecker auch deshalb notwendig, weil die Auftraggeber in der Lohnfertigung oft keine 3D-Daten liefern. Um die NC-Bearbeitung programmieren zu können, müssen die Mitarbeiter in der Arbeitsvorbereitung erst mal die zu bearbeitenden Bauteile in 3D modellieren. Fremdfertigungsteile wie die Antriebswellen, die häufig in ähnlicher Form vorkommen, hat man konsequent parametrisiert, so dass sie sich über die Eingabe von wenigen Maßen ändern lassen. „Wenn ich die Zeichnung bzw. das Modell ändere, passt sich das dazu gehörige NC-Programm dank der Assoziativität automatisch an“, erläutert Frenz die Vorteile der Vorgehensweise, die Haver & Boecker auch bei eigenen Teilefamilien anwendet, um die Erstellung der NC-Programme zu beschleunigen.

TopSolid’Cam läuft bei Haver & Boecker derzeit auf drei Arbeitsplätzen. Vertriebspartner Moldtech installierte die Software, programmierte die Postprozessoren und unterstützte die Anwender bei der Anbindung des Maschinenparks. Die vier CAM-Programmierer des Unternehmens wurden eine Woche lang bei dem Systemhaus in Salzkotten im Umgang mit dem neuen CAM-System geschult und können bei Fragen und Problemen jederzeit auf die Unterstützung der Hotline-Mitarbeiter bei Moldtech zurückgreifen, die im Bedarfsfall über Neviewer auf ihre Rechner zugreifen, um ihnen die Problemlösung zu demonstrieren. Der Online-Support funktioniert sehr gut, wie Frenz lobend erwähnt.

Nach wenigen Tagen Schulung waren die CAM-Programmierer in der Lage, die ersten lauffähigen NC-Programme zu erzeugen. „Was man natürlich erst nach und nach lernt, ist eine einheitliche Arbeitsweise zu entwickeln. Wir versuchen, alle gleich zu programmieren, damit die Kollegen unsere Programme leicht ändern können“, sagt Wolfgang Frenz, der den Umstieg auf TopSolid’Cam nicht als schwierig empfand: „Im Gegenteil. In 2D wusste man bei der Bearbeitung von komplexen Werkstücken nie genau, wo man sich im Raum befindet, und hatte auch keine Kontrolle über den Spanabtrag. Die aufspannungs- und maschinenübergreifende Nachführung des Rohteils ist eine enorme Arbeitserleichterung gegenüber früher.“

Programmierung auf der virtuellen Maschine

Im Unterschied zu anderen CAM-Systeme erzeugt der Anwender seine NC-Programme mit TopSolid’Cam in einer virtuellen Maschinenumgebung. Da nicht für alle bestehenden Maschinen 3D-Modelle zur Verfügung standen, mussten die CAM-Programmierer sie zum Teil in der Werkstatt aufnehmen. Moldtech modellierte dann die Maschinen in 3D nach und bildete in den Modellen auch die Kinematik ab. Einfacher war die Anbindung des neuen Bearbeitungszentrums, weil AXA und Moldtech hier von Anfang an gut zusammenarbeiteten. Der Maschinenhersteller bereitete das 3D-Modell so auf, dass Moldtech die Kinematik optimal abbilden konnte. Noch vor der Auslieferung der Maschine stellt das Systemhaus einen Basis-Postprozessor bereit, damit AXA überprüfen konnte, ob die Dreh- und Fräsoperationen korrekt in die Maschinensprache übersetzt werden.

Der Postprozessor musste dann natürlich noch an die maschinenspezifischen Besonderheiten angepasst werden, insbesondere was die Beschränkung der 5-Achs-Bearbeitung im rechten Arbeitsraum anbelangt. „Bedingt durch die Pendelwand lässt sich der Kopf nur in eine Richtung voll schwenken, so dass man die Bearbeitung auf der Gegenseite über die Drehung des Rundtisches steuern muss“, erläutert Hegemann, der mit der Unterstützung durch die Partner sehr zufrieden ist: „Wir haben noch nie eine so komplexe Maschine so schnell zum Laufen gebracht. Vier Wochen nach Lieferung haben wir anfangen können zu produzieren.“

Um die NC-Bearbeitung schneller programmieren und zuverlässig simulieren zu können, hat Haver & Boecker nicht nur die Maschinen, sondern auch die Spannsysteme und Werkzeuge eins zu eins im CAM-System abgebildet. Die Schraubstöcke wurden unter Bezugnahme auf das Nullpunktspannsystem komplett parametrisiert, um über die Eingabe von wenigen Parameter alle Spannsituationen darstellen zu können. Wolfgang Frenz hat für jede Maschine 10 bis 15 Vorlagen mit Standard-Aufspannungen definiert: „Wenn ich das Werkstück auf die Maschine spanne, fragt mich das System, welche Vorlage ich verwenden möchte und wo das Werkstück eingespannt werden soll. Das alles zu hinterlegen, hat viel Arbeit gekostet, spart aber jetzt bei der Programmierung enorm viel Zeit.“ Der Anwender kann seine Bearbeitung mit TopSolid’Cam aber auch ohne Aufspannung programmieren, etwa wenn die Abbildung der Spannsituation unnötiger Aufwand wäre.

Intensiv genutzt wird bei Haver & Boecker die Werkzeugverwaltung TopSolid’Tool, die mittlerweile 1.500 bis 2.000 parametrisch aufgebaute Werkzeuge enthält. Die CAM-Programmierer pflegen nicht nur die Werkzeuge in die Datenbank ein, sondern auch die Aufnahmen und Verlängerungen. Aus den einzelnen Komponenten bauen sie die Komplettwerkzeuge zusammen, so wie sie für die jeweilige Bearbeitung benötigt werden. Dank entsprechender Filterfunktionen sehen sie bei der NC-Programmierung immer nur die Werkzeuge, die in der jeweiligen Maschine eingesetzt werden können, sofern sie nicht schon standardmäßig eingerüstet sind. In TopSolid’Tool sind auch die materialspezifischen Schnittdaten für die unterschiedlichen Bearbeitungsstrategien hinterlegt. Ändert der Maschinenbediener bei der Bearbeitung etwas an den Einstellungen, meldet er das an die CAM-Programmierer zurück, die das NC-Programm sofort aktualisieren. Dadurch ist gewährleistet, dass bei einem erneuten Programmaufruf, beispielsweise nach einer Konstruktionsänderung, immer die aktuellen Schnittdaten verwendet werden.

Verbesserung der Prozesssicherheit

Dank der konsequenten Abbildung der Maschinen, Spannsysteme und Werkzeuge in TopSolid’Cam haben sich die Programmierzeiten bei Haver & Boecker deutlich verkürzt. „Je nach Komplexität des Werkstücks sind wir bestimmt um 50 Prozent schneller“, sagt Frenz. Mindestens ebenso wichtig ist, dass sich die Prozesssicherheit dank der Möglichkeit, die Bearbeitung am Rechner zu visualisieren und zu simulieren, erheblich verbessert hat. Dadurch können neue NC- Weitere Zeiteinsparungen im Prozess hält Bauer für möglich, wenn es gelingt, laufende und neue Bauteile konstruktionsseitig noch stärker zu vereinheitlichen, so dass sie mit wenigen Sonderwerkzeugen bearbeitet werden können. Bauer sieht aber auch in der Produktion noch Verbesserungspotential: „Wir haben eine leistungsfähige 5-Achs-Technik, ein optimales CAM-System und eine gute Datenbank im Unternehmen etabliert. Jetzt geht es darum, das Maschinenumfeld und die Logistikprozesse weiter zu verbessern. Ein erster Schritt in diese Richtung war die Schaffung eines neuen Einrichtplatzes, an dem Werkzeuge, Messmittel und Vorrichtungen zentral für den nächsten Auftrag vorbereitet werden. Ziel ist es an jeder Maschine einen „Sichtpuffer“ von Aufträgen zu haben, damit sie mit möglichst wenig Warte- und Vorbereitungszeiten schnell umgerüstet werden kann.“

Programme zügiger eingefahren werden. Die Maschinenbediener ändern bei der Bearbeitung vielleicht hier und da noch die Drehzahl oder die Vorschübe, aber die berechneten Werkzeugbahnen stimmen. Anhand des Rüstblatts erkennen sie, ob ein Werkstück zum ersten Mal auf der Maschine läuft und ob die Änderungsstände von NC-Programm und Zeichnung übereinstimmen.

Weitere Zeiteinsparungen im Prozess hält Bauer für möglich, wenn es gelingt, laufende und neue Bauteile konstruktionsseitig noch stärker zu vereinheitlichen, so dass sie mit wenigen Sonderwerkzeugen bearbeitet werden können. Bauer sieht aber auch in der Produktion noch Verbesserungspotential: „Wir haben eine leistungsfähige 5-Achs-Technik, ein optimales CAM-System und eine gute Datenbank im Unternehmen etabliert. Jetzt geht es darum, das Maschinenumfeld und die Logistikprozesse weiter zu verbessern. Ein erster Schritt in diese Richtung war die Schaffung eines neuen Einrichtplatzes, an dem Werkzeuge, Messmittel und Vorrichtungen zentral für den nächsten Auftrag vorbereitet werden. Ziel ist es an jeder Maschine einen „Sichtpuffer“ von Aufträgen zu haben, damit sie mit möglichst wenig Warte- und Vorbereitungszeiten schnell umgerüstet werden kann.“

Die Lösung für „Pendler“

Modell: AXA VHS 50 – 8000 XTS D

Charakteristik: Fahrständer-Bearbeitungszentrum mit automatischem Vertikal-Horizontal-Schwenkkopf und schnell drehendem Rundtisch für die Drehbearbeitung

Verfahrwege: X-Achse 8.000 mm bzw. 1 x 5.650 mm und 1 x 1.750 mm im Pendelbetrieb; 900 mm in Y- und 1.000 mm in Z-Richtung

Antriebsleistung: 56 KW/540 Nm bei Drehzahlen von 30 bis 7.500 U/min.

NC-Rundtische: A-Achse mit Planscheibendurchmesser von 520 mm; C-Achse mit Planscheibendurchmesser von 1.000 mm, schnell drehend (200 U/min.) mit Torque-Antrieb und Drehverteiler für Hydraulik auf der Rundtischplanscheibe (Nullpunktspannsystem)

Werkzeugwechsler: 186 Plätze, davon 150 für Bohr- und Fräswerkzeuge und 36 für Drehwerkzeuge

Vollständig integrierte Werkzeugverwaltung

TopSolid’Cam bietet mit dem Modul TopSolid’Tool eine vollständig in die CAM-Lösung integrierte Werkzeugverwaltung, die sich durch folgende Leistungsmerkmale auszeichnet:

- Bibliothek mit Standard-Werkzeugen, die durch Sonderwerkzeuge oder bereits vorhandene Werkzeugmodelle ergänzt werden kann;

-Schnelle Eingabe von kompletten Werkzeugfamilien dank des parametrischen Aufbaus der Werkzeugmodelle;

- Flexibles Montieren von Komplettwerkzeugen aus Werkzeug, Verlängerungen und Halter;

- Schnittdaten für unterschiedliche Materialien und Bearbeitungsstrategien können hinterlegt werden;

- Automatische Anpassung der Schnittdaten an die in den Maschinen-Templates hinterlegten, maximalen Drehzahlen und Vorschübe;

- Einfache Suche im Werkzeugbestand dank der Möglichkeit grafische Abbildungen zu hinterlegen;

- Gezielte Auswahl der Werkzeuge durch leistungsfähige Filterfunktionen; man kann bei nach Maschine, Werkzeughersteller, Material oder Bearbeitungsart selektieren.

Benötigen Sie weitere Informationen

EINE FRAGE ZU UNSEREN PRODUKTEN ODER LÖSUNGEN?

Finden Sie die nächstgelegene VerkaufsstelleKontaktieren Sie unsAngebot einholen