25 novembre 2015

Stampi medio-complessi per stampaggi tecnici di qualità

Completo controllo di tutto il ciclo di produzione, flessibilità operativa e rapide risposte al cliente. Con queste premesse Officina Merlin si rivolge al mercato proponendosi fornitore qualificato al servizio di diversi ambiti operativi. A rendere più efficiente l’attività svolta, l’adozione della soluzione TopSolid di Missler Software Italia, software Cad/Cam/Pdm integrato, del quale sfrutta tutta la semplicità, la duttilità e la capacità di adattamento alle specifiche esigenze di commessa.

Piccola nelle dimensioni, grande nella capacità produttiva, nel know-how acquisito e nella lungimiranza imprenditoriale. Stiamo parlando di Officina Merlin, micro azienda famigliare con sede a Saronno (VA), che dal 1973 si propone quale terzista di riferimento per la progettazione e produzione stampi, loro manutenzione, nonché per lo stampaggio di materiali meccanicamente altamente performanti e di elevata qualità estetica.

«Da sempre – sostiene l’ing. Andrea Merlin, alla guida dell’azienda in insieme al padre – cerchiamo di distinguerci e di differenziarci sul mercato per la professionalità, l’affidabilità e la rapidità di risposta nei confronti dei nostri clienti».

Un diversificato portafoglio clienti che apprezza la capacità dell’azienda di seguire in modo completo e globale la realizzazione dei loro prodotti. Dall’idea fino al prodotto finito, passando per un meticoloso supporto di consulenza di fattibilità, in fase di progettazione e realizzazione delle attrezzature, per terminare con la produzione. In questo contesto la fase di progettazione, sviluppo stampi e di messa in tavola integrata e associativa è svolta con l’impiego di TopSolid, in dotazione presso l’ufficio tecnico da oltre una decina d’anni.

Dalla progettazione alla produzione

«La capacità di gestire tutto il ciclo produttivo – prosegue l’ing. Merlin – unito alle nostre piccole dimensioni ci consentono di essere competitivi, flessibili, assicurando al tempo stesso eccellenti standard qualitativi».

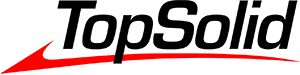

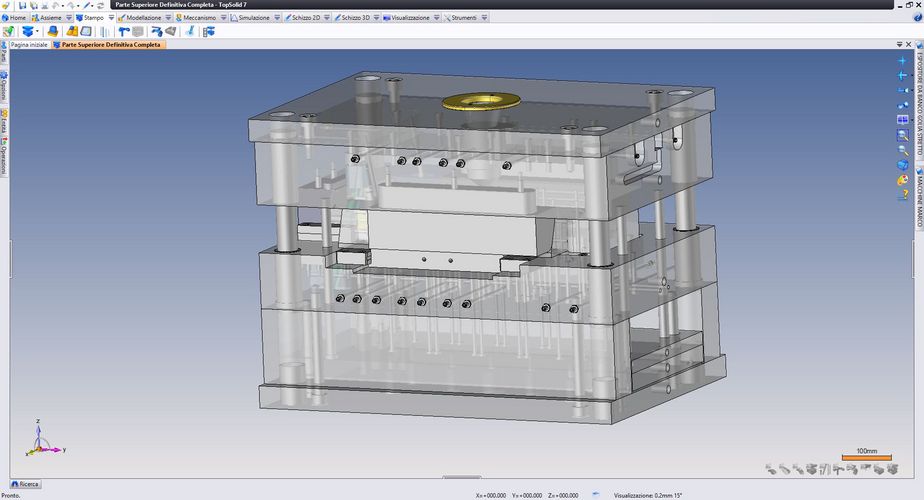

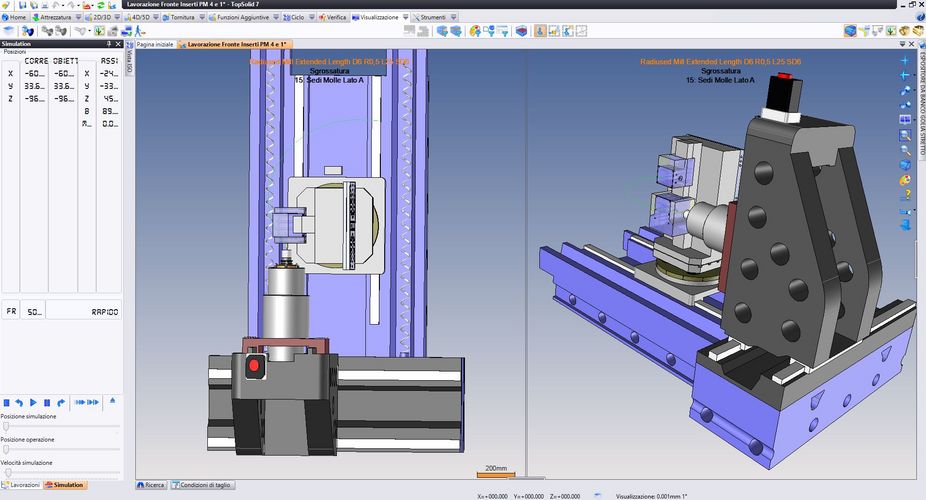

Standard qualitativi resi tali grazie anche al massivo impiego di software della Missler, presente in ufficio tecnico con tutti i moduli più rappresentativi: TopSolid’Design (modulo base di progettazione Cad), TopSolid’Mold (modulo di progettazione stampi), TopSolid’Flow (analisi di flusso plastica) e TopSolid’Cam 2.5/3/4/5 assi continui.

«La scelta di adottare questo sistema integrato – rileva lo stesso ing. Merlin – è stata dettata non solo dalla facile gestione del parametrico, già tale nel 2004, ma anche per l’ottima integrazione che in quegli anni garantiva con il modulo di progettazione stampi».

Peculiarità, queste, continuamente migliorate negli anni fino all’attuale release appena rilasciata, ovvero la V7.9. Più in generale TopSolid di Missler Software si configura quale soluzione Cad/Cam/Pdm associativa e parametrica, sviluppata sul motore Parasolid, Recentemente rilasciata nella nuova citata versione, offre un ambiente Cad ibrido per la progettazione di parti (solidi, superfici, lamiera, impiantistica), assiemi con vincoli e meccanismi, esecutivi 2D con relative distinte base e indicizzazioni su più livelli, il tutto in modalità associativa. Il Pdm nativo controlla e automatizza l’interazione tra i vari utenti e il giusto workflow del prodotto (modifiche, revisioni, casi d’impiego, ricambistica, ecc.). Si distingue inoltre per le prestazioni dei suoi moduli integrati e verticalizzati (progettazione stampi plastica, lamiera e pressofusione). Per quanto riguarda le lavorazioni, si rivela invece punto di riferimento nella programmazione di macchine utensili (Cam): Fresatura 1/2D, 3D 4/5 assi indexati e continui, tornitura multi assi e multi task.

Massima integrazione al servizio dello stampo

«Disporre di un sistema software integrato – continua l’ing. Merlin – significa poter affrontare le criticità dell’attuale mercato con maggior dinamismo, ottimizzando tempi e risorse per poter dare risposte e soluzioni al cliente in tempi rapidi. In questo, il modulo TopSolid’Mold agevola enormemente questi aspetti, velocizzando in modo sensibile la parte di progettazione dello stampo. Per esempio suggerendo la chiusura o divisione stampo che sia in modo accurato e mirato».

Molto apprezzata dall’ing. Merlin anche la velocità della procedura per giungere alla divisione delle impronte “maschio-femmina” dello stampo, funzione già di per sé potente nella versione 7 e ulteriormente migliorata nella V7.9. Per come pensato e strutturato, il modulo infatti propone da sempre funzioni specifiche per il mondo degli stampisti: dalla creazione di linee e superfici di chiusura per l’apertura delle impronte, a wizard guidati per il posizionamento di componenti standard e parametrici, a una messa in tavola integrata e associativa che centralizza gli esecutivi dello stampo, considerando gli imperativi relativi alla sua produzione. Senza dimenticare strumenti intelligenti per l’estrazione di tutti i carrelli con la relativa gestione dei movimenti necessari all’estrazione del pezzo.

Ottimizzazione di processo e di prodotto

«Strumenti, funzioni, procedure – osserva l’ing. Merlin – che permettono di ridurre al minimo la possibilità d’errore, agevolando lo scorrere della commessa con modifiche in corso d’opera senza precluderne la fattibilità».

Come nel caso della progettazione, realizzazione stampo e stampaggio di un espositore per dolci in polipropilene trasparente con angoli di sformi minimi; oggetto che l’azienda ha recentemente sviluppato per un proprio cliente. Commessa gestita quasi “in tempo reale” dove sono emerse tutte le peculiarità sopra esposte del software, inclusa la parte Cam, ritenuta molto veloce nel calcolo delle sgrossatura 3D.

«Un pezzo – spiega l’ing. Merlin – che siamo riusciti a realizzare con uno stampo solo, nonostante alcune criticità, semplificando il tutto, elevando la competitività e la marginalità del nostro cliente. Compreso un movimento che libera una parte dello stampo costruito seguendo le superfici create da TopSolid, mantenendo inalterata la qualità delle superfici, unitamente a un altro movimento. Quest’ultimo realizzato invece con mirati elementi portastampi».

La rapidità di progettazione offerta dal software ha così permesso di studiare rapidamente alcuni modelli, fare delle prove di riempimento (con TopSolid’Flow), effettuare i dovuto aggiustamenti e giungere alla soluzione definitiva poi passata al Cam per la realizzazione dello stampo.

«Altresì comoda – ribadisce l’ing. Merlin – si è rivelata anche la gestione integrata della libreria dei normalizzati per la realizzazione di uno dei movimenti previsti».

A questo proposito nella V7.9 è stata migliorata la nuova funzione per cambiare a stampo fatto, la componentistica normalizzata del fornitore, con un ampliamento anche della libreria integrata che oggi conta nuovi brand.

«In questo caso – conclude l’ing. Merlin – è previsto lo stampaggio iniziale di 36mila pezzi ma la nostra capacità produttiva riesce a soddisfare lotti anche superiori ai 100mila. Alla base di ogni commessa è la qualità del prodotto, oltre che la flessibilità operativa e la rapidità di risposta. E nel caso ci fosse qualche problema software, il supporto offerto da Missler Italia consente di risolvere con altrettanta velocità, dimostrandosi vicine alle nostre esigenze, nonostante le contenute dimensioni della nostra azienda».

A questo proposito, Missler Software Italia, grazie alle sedi di Milano, Modena e Torino, e uno staff tecnico qualificato sempre in contatto con la casa madre francese, assicura il più rapido supporto ai propri utenti.

Attenzione alla progettazione, all’innovazione e alla qualità di produzione, dunque. Una crescita fatta di piccoli passi (è al vaglio un possibile ampliamento) rivelatasi vincente, visti gli oltre 40 anni di attività, e una clientela fidelizzata che comprende importanti nomi nazionali e internazionali operanti nel campo della realizzazione di accessori per allestimenti sport invernali, delle insegne (tappi di chiusura per supporti in alluminio), settore ospedaliero (pulsantiere testa-letto), componentistica per l’elettromeccanica e per l’esposizione da banco.

L’azienda in pillole

Nata nel 1973 dalla passione e dalla voglia “di fare” di Giorgio e Carla, Officina Merlin vanta precedenti esperienze maturate nel mondo degli stampi trancia e plastica, aspetto che permette in pochi anni all’azienda di diventare un terzista di riferimento per la produzioni di qualità e precisione nel basso varesotto. Negli anni ottanta la forte espansione del mercato delle materie plastiche suggerisce ai soci di abbandonare la parte di tranceria per concentrasi sullo stampaggio delle materie plastiche. È in questo periodo che inizia la cooperazione con primari produttori di elettrodomestici ed elementi di illuminazione, che permise di accrescere le competenze nello stampaggio di pezzi ad alto contenuto estetico e tecnico. Negli anni novanta allo stampaggio si affianca anche una piccola attrezzeria per la manutenzione degli stampi e la realizzazione di semplici attrezzature. Sempre in questo periodo inizia la collaborazione con un importante cliente operante del settore sportivo, permettendo ulteriore specializzazione nello stampaggio di materiali meccanicamente altamente performanti. Nel 1998 l’azienda subisce un passaggio importante, con l’inserimento in azienda di Andrea, figlio dei titolari. È in questi anni che iniziano investimenti mirati in attrezzeria e nell’ufficio tecnico, ovvero con l’acquisizione di macchine a Cnc e sistemi Cad/Cam (integrazione di Missler TopSolid) per internalizzare la produzione degli stampi. L’aggiornamento tecnologico prosegue nei primi anni del nuovo millennio con la sostituzione di presse obsolete con nuovi macchinari, attrezzati con robot per la completa automazione del ciclo produttivo. Attenzione all’innovazione che non si ferma negli anni successivi. È infatti ultima, in ordine cronologico, l’acquisizione di una pressa a iniezione completamente elettrica divenuta operativa lo scorso anno. Testimonianza della grande attenzione da parte della Officina Merlin nella qualità di prodotto e di processo, rivolta oggi a un mercato prevalentemente nazionale (quota export diretta pari a circa il 10% della produzione), per un fatturato complessivo che si attesta sui 500mila euro.

(articolo redatto da Gianandrea Mazzola)

Hai bisogno di più informazioni

UNA DOMANDA SUI NOSTRI

PRODOTTI O SOLUZIONI?

Trova il punto vendita più vicino Contatti Richiedi un'offerta