16 July 2021

« Nos clients sont issus de secteurs très innovants ainsi que du domaine scientifique. La mise en œuvre de nombreuses idées se heurte encore à l’absence de solutions éprouvées. Dans ce processus consistant à trouver les meilleures solutions pour les systèmes à vide individuels, nous pouvons nous fier entièrement à TopSolid’Cam en matière de sécurité et de qualité de fabrication. » Mauricio Tilz, utilisateur FAO, VACOM Vakuum Komponenten & Messtechnik GmbH

Entreprise : VACOM Vakuum Komponenten & Messtechnik GmbH

In den Brückenäckern 3

07751 Großlöbichau

Telefon : +49 3641 4275-0

Website : www.vacom.de

- Projet

Exploiter au maximum le potentiel des machines et augmenter la productivité grâce à un logiciel de CAO/FAO performant

- Logiciel

TopSolid‘Cam 7

- Partenaire

Moldtech GmbH

- Prestations

Aide à la mise en place, programmation de post-processeurs, formation des utilisateurs, aide à l’intégration

- Avantages

Exploitation totale des possibilités de la machine, réduction des temps de préparation, amélioration des processus de travail et production flexible.

De deux fondateurs à près de 300 employés en moins de 25 ans : c’est ainsi que se résume le succès du spécialiste de la technologie du vide originaire de Großlöbichau, près de Iéna. L’entreprise Vakuum Komponenten & Messtechnik GmbH fait partie des incontournables en matière de hautes technologies destinées aux secteurs industriel et scientifique. L’accélérateur de particules DESY près de Hambourg ainsi que l’Organisation européenne pour la recherche nucléaire (CERN) près de Genève se fient aux composants du développeur et fabricant de Thuringe dans le cadre de leurs recherches fondamentales en physique. En outre, de nombreux constructeurs de machines et exploitants de grandes installations utilisent les composants haut de gamme de la technologie du vide dans le monde entier.

De deux fondateurs à près de 300 employés en moins de 25 ans : c’est ainsi que se résume le succès du spécialiste de la technologie du vide originaire de Großlöbichau, près de Iéna. L’entreprise Vakuum Komponenten & Messtechnik GmbH fait partie des incontournables en matière de hautes technologies destinées aux secteurs industriel et scientifique. L’accélérateur de particules DESY près de Hambourg ainsi que l’Organisation européenne pour la recherche nucléaire (CERN) près de Genève se fient aux composants du développeur et fabricant de Thuringe dans le cadre de leurs recherches fondamentales en physique. En outre, de nombreux constructeurs de machines et exploitants de grandes installations utilisent les composants haut de gamme de la technologie du vide dans le monde entier.

Un succès à partir de zéro

Depuis que Thomas Edison a créé en 1879 l’ampoule électrique sous vide, évitant ainsi que le filament de carbone ne se consume instantanément, l’espace vide a fait son entrée dans de nombreux domaines de notre vie. D’innombrables objets de la vie moderne, tels que les ordinateurs, les téléphones portables, les appareils photo numériques, les LED à basse consommation ou encore les lunettes antireflet seraient inconcevables sans la technologie du vide. Lors de la lyophilisation du café, du thé ou encore des légumes, l’eau est extraite des substances en surgelant celles-ci et en les plaçant sous vide, ce qui permet à la glace de passer directement à l’état gazeux. Même les thermos et les réfrigérateurs ne fonctionneraient pas sans le principe du vide.

Aujourd’hui, de nombreux composants requis pour la technologie du vide proviennent de l’entreprise familiale VACOM fondée en 1992. Cette PME originaire de Iéna développe et produit notamment des composants pour les entreprises dans les secteurs de l’analyse, de l’électronique, de l’optique et des technologies solaires et d’accélérateurs. VACOM possède ses propres capacités de développement avec des installations de construction et de production modernes, et propose un processus de fabrication intégral allant de la spécification des matériaux au contrôle qualité en passant par la conception des dessins, la découpe des pièces à usiner et la soudure.

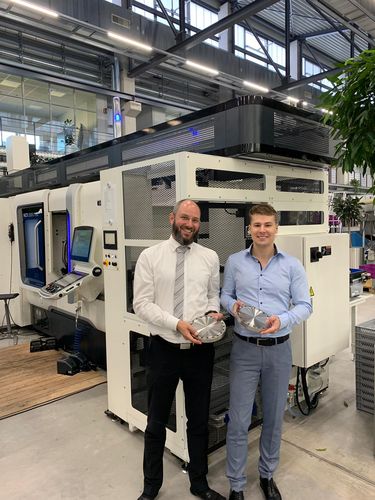

Tournage et fraisage de haute précision

Au cours des dernières années, l’entreprise a de plus en plus automatisé et modernisé sa production afin d’écourter les opérations d’usinage et d’obtenir de meilleures qualités de surface, lesquelles jouent un rôle particulièrement important dans la technologie du vide. Les exigences envers les pièces à usiner sont bien plus strictes que celles qui s’appliquent à la construction mécanique en général. L’usinage des chambres et des composants est réalisé sur des tours de précision et dans des centres de fraisage 5 axes. Plusieurs technologies de soudure s’alignent sur les matériaux et sur la géométrie des composants. La production concerne à 98 % des composants 5 axes, lesquels sont des composants individuels fraisés de manière exclusive. De même, le tournage concerne principalement des composants individuels et il est effectué sur des machines comportant plusieurs broches et jusqu’à deux tourelles.

Le déplacement simultané des cinq axes nécessitait beaucoup plus de travail en termes de programmation et de création de stratégies d’usinage complexes que ce que pouvait exécuter le système de programmation précédent. Il était temps de le remplacer. Par ailleurs, un autre élément important a joué un rôle pour les spécialistes du vide dans le choix du logiciel. « Nous favorisons les idées et les approches nouvelles dans notre propre centre de recherche et de développement et faisons tout pour en tirer des innovations bénéfiques », explique Michael Körbs, utilisateur FAO chez VACOM. Afin que l’innovation soit également rentable à terme, « il n’est pas question pour nous de faire face à de longs temps de rodage et à des essais coûteux. » Le choix s’est rapidement porté sur TopSolid’Cam, et le fournisseur de systèmes accompagne déjà de nombreuses entreprises des secteurs de la science et de la recherche, telles que Deutsches Elektronen-Synchrotron (DESY), qui a recours à TopSolid’Cam pour fabriquer les composants de ses accélérateurs.

Moldtech comme partenaire. Le spécialiste originaire de Westphalie

La technologie CAO/FAO nouvelle génération

TopSolid’Cam propose par défaut des fonctionnalités telles que l’automatisation des processus, une gestion intelligente des pièces brutes et une fonction de modélisation intégrée pour les données CAO importées. Une nouvelle programmation en cas de modifications ultérieures d’une pièce à usiner déjà programmée n’est pas nécessaire, l’enlèvement de matière actuel est régulièrement comparé à la pièce finie et le transfert des tolérances au milieu est extrêmement simplifié pour les modèles de surface importés.

Traitement optimal des données FAO grâce aux fonctions CAO intégrées

De nombreux aspects sont à prendre en compte lors de la conception dans le domaine de la technologie du vide : souvent, il convient d’ordonner les départs depuis un point de focalisation défini, de composer les écarts dus à la fabrication des produits semi-finis et de prendre en considération les effets de l’apport de chaleur lors des opérations de soudure. À cela s’ajoutent les normes de fabrication, les spécifications techniques et les besoins du client. Comme il est rare de pouvoir traiter directement les données issues de la construction sans réaliser d’ajustements, un module CAO performant et entièrement intégré est indispensable à une bonne solution FAO. Il est alors essentiel de pouvoir importer les données 3D - dans ce cas depuis Inventor - directement dans TopSolid’Cam et de pouvoir les optimiser de façon quasi-automatique pour la fabrication. Le système FAO fournit ensuite le calcul complet des trajets d’outil et le travail de programmation est ainsi considérablement réduit.

Préparation du travail hors ligne pour une efficacité accrue

Un gain de temps considérable est obtenu grâce à la représentation de l’usinage sur le modèle détaillé et à la possibilité de programmer la pièce à usiner directement dans l’environnement de la machine fidèle à la réalité. Les temps de préparation courts sont un critère important pour l’entreprise afin de pouvoir réagir de manière flexible aux besoins des clients et de fabriquer les petites séries de pièces en alliant haute qualité et rentabilité. Notamment en cas de bridages complexes sur la broche principale et la contre-broche avec plusieurs tourelles, TopSolid‘Cam permet de synchroniser tous les composants de façon optimale et de détecter et corriger à temps les collisions éventuelles. « Nos composants sont complexes et doivent répondre à des exigences de qualité élevées. Aucune erreur n’est permise », affirme Michael Körbs. « La programmation dans TopSolid nous offre la sécurité requise dans notre processus de fabrication. » Désormais, les modifications peuvent être effectuées plus rapidement car le programme FAO ne doit pas être recréé à chaque fois, il doit seulement être recalculé.

Gestion intégrée des données de fabrication (GDF)

Gestion intégrée des données de fabrication (GDF)

En outre, TopSolid’Cam s’intègre facilement dans le système informatique tourné vers l’avenir de la PME, qui tend à devenir une usine connectée de manière fonctionnelle à travers ses restructurations actuelles et ses nouvelles solutions. Un nouveau hall de fabrication récemment inauguré a été conçu conformément aux exigences de la production numérisée. Il abrite un ensemble unique de technologies de l’industrie 4.0 : tous les indicatifs et données issus de la fabrication, de l’usine de nettoyage, du contrôle qualité et de la logistique sont présents et interconnectés. TopSolid’Cam est équipé d’un système complet de gestion des données de fabrication, dans lequel toutes les données créées peuvent être classées par projet avec un historique complet des versions et être appelées par d’autres systèmes. La PME de Thuringe peut donc se tourner avec sérénité vers l’avenir numérique.

Le partenaire idéal

Le partenaire idéal

Grâce à la simulation et à la visualisation de l’usinage FAO, VACOM prépare aujourd’hui ses machines nettement plus vite. Ceci est essentiellement dû au fait que les programmes qui sortent vers les machines sont irréprochables sur le plan technologique et fonctionnent en continu de manière fluide. « Nous devons cela à la collaboration efficace avec Moldtech. Les post-processeurs étaient tout de suite opérationnels et les quelques adaptations nécessaires ont été effectuées rapidement », se souvient Mauricio Tilz.

Pour la formation de ses programmeurs, VACOM a suivi le concept de formation en plusieurs étapes du fournisseur de systèmes, qui a été adapté de façon personnalisée aux besoins de l’entreprise. Ainsi, l’investissement dans le nouveau logiciel n’a pas mis longtemps à être rentabilisé.

Un système CAO/FAO d'avenir

De nouveaux concepts de machine plus complexes ont incité le fabricant de composants de vide VACOM basé en Thuringe à remplacer son infrastructure CAO/FAO. Le fournisseur de systèmes Moldtech s’est imposé comme partenaire compétent pour la mise en œuvre de la solution logicielle TopSolid’Cam ainsi que pour la formation et la prise en charge correspondantes.

TopSolid’Cam convainc par les aspects suivants :

- Programmation dans l’environnement de la machine

- Contrôle de collision total, même avec des états de serrage complexes

- Gestion intégrée des pièces brutes

- Sortie de séquences CN rapide et sûre

- Utilisation simple

Besoin de plus d'informations

UNE QUESTION SUR NOS

PRODUITS OU SOLUTIONS ?

Trouvez le point de vente le plus proche Contactez-nous Demandez un devis