14 avril 2020

Nous voulons toujours avoir une longueur d’avance décisive sur le marché, c’est pourquoi TopSolid’Cam est la solution idéale pour la production. Avec TopSolid’Cam, nous travaillons de manière beaucoup plus efficace et perdons beaucoup moins de temps dans la préparation du travail. Dipl. Ing. Heiko Eberth, Responsable Méthodes et Achats, Theegarten-Pactec

Depuis l’introduction de TopSolid’Cam, le spécialiste des machines d’emballage s’est approché en grande partie de la pleine utilisation de ses moyens de production. Ce système de FAO, couplé avec le service et les post-processeurs de Moldtech, est un des facteurs de succès dans l’atteinte des objectifs de l’entreprise : définir les normes de demain.

Theegarten-Pactec s’est spécialisée dans le développement et la fabrication de machines d’emballage. Sont emballés des bonbons, des caramels, des chewing-gums, des barres de chocolat ainsi que des produits non alimentaires comme des tablettes pour les lave-vaisselle. À plus de vingt sortes d’emballages s’ajoute une large gamme de prestations.

L’entreprise propose, en plus des simples machines, des lignes complètes d’emballage.

Theegarten-Pactec, dont le siège est à Dresde, est une entreprise familiale, avec la 4e génération aux commandes.

Systèmes d’emballage sur mesure

Quel enfant ne s’est pas déjà demandé qui emballe tous ces œufs de Pâques en chocolat, ou ces bonbons de toutes les couleurs ? Les 400 collaborateurs de Theegarten-Pactec connaissent la réponse : nous !

Qu’il s’agisse de produits gélifiés, de caramels mous de toutes sortes ou de produits en chocolats, fourrés ou non, et dans toutes les formes géométriques, il y a une bonne chance que ces friandises aient été emballées ou mises en sachet par une machine de l’entreprise de Dresde. Theegarten-Pactec est le leader mondial sur son segment de marché de l’emballage primaire de douceurs de petite taille, avec plus de 10 000 machines vendues, et ce, depuis longtemps déjà. Le modèle le plus nouveau d’une machine avait été présenté en 1981. Elle traitait 1 300 produits à la minute. Mise en œuvre par une seule personne, une ligne d’emballage avec par exemple quatre de ces machines avec un stockage et un système de répartition pouvait facilement emballer 5 000 pièces à la minute.

La société de Dresde était alors la seule à proposer une telle ligne presque entièrement automatique. Cela fit sensation parmi les spécialistes et ce secret de fabrication fut bien gardé des regards des enfants. En effet, il n’existe pas de milliers de petits assistants avec des bonnets rouges pointus devant un tapis roulant débordant de bonbons.

Pour réaliser des doubles papillotes, des torsades latérales ou frontales, des enveloppements de fruits viennois (pli pointu), avec papier d’aluminium (film complet) et torsion protégée (emballage double torsion scellé), il y a plutôt des machines d’emballage personnalisées et de haute technologie.

Innovation dans la construction de machines

Parmi les machines les plus vendues au monde, on trouve la ligne de production haute performance en continu MCC, qui prend en compte six de ces types de pliage.

Elle emballe les formats de produits les plus variés, particulièrement les produits sensibles comme des produits gélifiés recouverts de chocolat ou des friandises à base de blancs d’œufs en neige. Jusqu’à 1 200 produits par minute peuvent être emballés pour les doubles papillotes en papier d’aluminium. Jusqu’à 800 produits emballés par minute sont possibles en mode torsade latérale ou frontale, ou pour les enveloppements de fruits viennois.

CONSTAT DE SUCCÈS

La construction modulaire de la machine permet de changer rapidement le format et le type d’emballage. Un changement de format peut être fait en trois à quatre heures. Une seule couche est nécessaire pour modifier le type d’impact. Un changement de mode d’emballage se fait en seulement une équipe.

Dans le secteur non alimentaire, le fabricant de machines d’emballage propose également des produits haut de gamme. Theegarten-Pactec est déjà active depuis plus de 20 ans dans le segment du nettoyage pour des installations d’emballage de poudres comprimées, comme des tablettes de machines à laver ou de lave-vaisselle.

Les pastilles pour lave-vaisselle pressées à partir de poudre sont extrêmement sensibles et nécessitent une manipulation particulièrement soignée à la fois lors de la fabrication et de l’emballage.

La FPC5 peut par exemple emballer des tablettes rectangulaires ou rondes, dans des sacs tubulaires avec des feuilles hydrosolubles ou non, à une production maximale de 1 500 cycles par minute.

Produire avec succès de tels produits haute performance sur quatre générations nécessite les technologies les plus modernes, des matériaux innovants et de nouveaux procédés de fabrication. « Notre tâche est claire :

nous établissons les normes de demain. Afin de répondre à cette exigence, nous investissons une grande partie de notre énergie dans nos travaux de recherche et développement. Notre parc de machines et les logiciels associés doivent être équipés en conséquence afin de mettre en œuvre de manière optimale les innovations. Avec Moldtech et TopSolid’Cam, nous avons trouvé exactement le bon partenaire pour cela », résume Heiko Eberth, Responsable Méthodes et Achats.

"Notre parc de machines et les logiciels associés doivent être équipés en conséquence afin de mettre en œuvre de manière optimale les innovations.

Avec Moldtech et TopSolid’Cam, nous avons trouvé exactement le bon partenaire pour cela. "

Heiko Eberth, Responsable Méthodes et Achats.

Fabrication mondiale de qualité supérieure

La recherche d’un nouveau logiciel de fabrication n’a pas été facile chez Theegarten-Pactec. Tous les composants sont conçus et fabriqués par l’entreprise elle-même et les halls de production ont récemment été considérablement agrandis. On y trouve plusieurs centres d’usinage CNC 5/6 axes qui ont déjà fait leurs preuves depuis de nombreuses années. Cependant, la société de Dresde voyait une marge d’amélioration possible pour la production de petites séries en particulier. La programmation devait être réalisée plus rapidement. Grâce à TopSolid’Cam, cet objectif est à portée de main. De plus, en tant que moteur d’innovation pour les machines d’emballage sur mesure, on se heurte souvent à la question de la faisabilité, tout en respectant l’engagement volontaire et en voulant offrir une réelle valeur ajoutée, en essayant de promouvoir en permanence les bénéfices pour les clients. « C’est très utile si l’on peut déjà voir sur l’ordinateur où la fabrication d’une nouvelle pièce va sans doute se heurter à des difficultés » explique Karsten Klügel, programmeur et utilisateur de TopSolid’Cam de la première heure. Finalement, cette capacité de simulation et la possibilité de remplacer facilement et rapidement les géométries par d’autres, sans avoir à reprogrammer à chaque fois les usinages, ont conduit à choisir TopSolid’Cam.

AUTOMATISATION DES PROCESSUS

Plus de sécurité dans la programmation

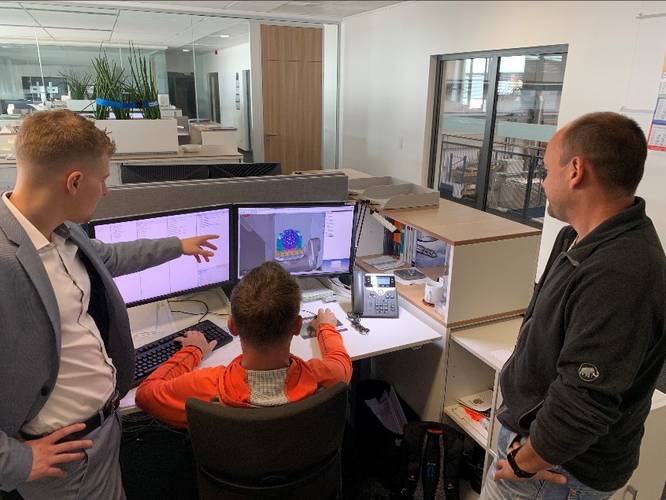

Du point de vue de l’utilisateur, la principale force du nouveau système FAO est le support visuel graphique lors de la programmation. Grâce à une représentation virtuelle de l’environnement machine incluant le contrôleur CNC, les programmeurs travaillent en conditions réelles et reçoivent une simulation d’usinage optimale et surtout un contrôle de collision sur l’ensemble de la situation de bridage avec tous les facteurs perturbateurs possibles. TopSolid’Cam simule l’usinage avec tous les parcours d’outils et prend en compte les dimensions, la forme et le bridage de la pièce, y compris les outils de bridage utilisés.

En cas de doute, le programmeur peut choisir à un stade précoce une stratégie d’usinage plus avantageuse ou modifier la situation de bridage avant le début de la production.

« C’est un énorme gain de temps », résume Karsten Klügel, « car nous voyons toujours immédiatement ce qui a été programmé. Et la pièce brute usinée est immédiatement disponible pour le programme suivant. Avant, nous devions toujours les retracer nous-mêmes. »

Automatisation maximale des processus

La gestion intelligente des pièces brutes est l’une des fonctions exceptionnelles de TopSolid’Cam. Cela permet de poursuivre un processus d’usinage déjà commencé, et ce, dans une configuration différente et sur une machine différente. Pour ce faire, le logiciel mémorise la matière qui a déjà été enlevée. Les autres trajectoires d’outils sont ensuite calculées sur la base de cet état réel sans nécessité de reprogrammation. Avec la reconnaissance automatique des entités d’usinage, cela signifie une programmation presque automatique. « Cela nous permet de gagner entre 10 et 20 % de temps lors de la programmation de pièces interchangeables », déclare Klügel. TopSolid’Cam reconnaît également, dans les fichiers de conception importés, les surfaces planes, les alésages, les poches, les ajustements et les rainures et suggère des stratégies d’usinage appropriées. Theegarten-Pactec utilise la solution de CAO 3D de SolidWorks dans son bureau d’études.

Grâce à son modeleur solide paramétrique intégré, l’importation de fichiers d’autres systèmes CAO, tels que SolidWorks, fonctionne également dans TopSolid’Cam, sans perte de données, sur des pièces individuelles ou même des assemblages complets, y compris la sortie automatique de plans pour la production.

Cela réduit particulièrement l’effort de programmation pour la production de familles de pièces ou, comme cela est courant dans la production de prototypes, de pièces légèrement modifiées. TopSolid’Cam calcule les différences et les correspondances entre deux composants et adapte les chemins d’outils à la nouvelle pièce.

De gauche à droite : Falko Zedler, IC Moldtech Est, Karsten Klügel, Thomas Böhme, utilisateur chez Theegarten-Pactec

Toutes les données et tous les documents, que ce soit le composant ou le groupe, les dessins, les listes de pièces ou les usinages, sont également liés les uns aux autres de manière associative. Ainsi, chaque information est continuellement mise à jour, aucune d’elles n’est perdue.

Post-processeurs fournis par Moldtech

Les post-processeurs programmés par Moldtech contribuent de manière significative à la satisfaction de ce fabricant de machines d’emballage. TopSolid’Cam dispose déjà d’excellents post-processeurs dans la version standard, que Moldtech continue de développer en étroite collaboration avec les fabricants de machines respectifs. Les experts de Moldtech ont adapté les modèles de machines à la situation spécifique chez Theegarten-Pactec et ont fourni des post-processeurs qui prennent en compte la configuration actuelle de chaque machine et sa CNC. Ainsi, la société de Dresde peut compter sur une fonctionnalité et une qualité élevées. Et si quelque chose ne fonctionne pas, comme cela peut arriver dans la production quotidienne, l’équipe support de Moldtech est toujours à la disposition des programmeurs avec son savoir-faire.

L’innovation en continu

Pour optimiser l’utilisation de ses machines, Theegarten-Pactec recherchait un système CAO-FAO polyvalent qui soutiendrait l’esprit d’innovation et les normes élevées du leader du marché dans l’industrie de l’emballage. La société Moldtech s’est avérée être un partenaire compétent pour la mise en œuvre, la formation et le support : avec TopSolid’Cam, elle était clairement en avance sur la multitude de fournisseurs potentiels.

TopSolid’Cam impressionne pour les raisons suivantes :

- Programmation dans l’environnement de la machine, qui donne une vue d’ensemble de la

- situation de bridage complète

- Contrôle de collision complet même dans des situations de bridage complexes

- Sortie de blocs CNC rapide et fiable

- Suivi de l’évolution du brut sur plusieurs bridages (gestion intégrée du brut)

- Reconnaissance intégrée des entités

- Gestion intelligente des paramètres d’outils

- Comparaison/remplacement facile de géométries similaires

- Facilité d’utilisation

Besoin de plus d’information

une question sur nos

produits ou solutions ?

Trouver votre point de vente le plus proche Contactez-nous Demander un devis