27 mai 2014

Confrontée à la production sur mesure de grandes pièces mécaniques complexes, la PME aveyronnaise a choisi le logiciel TopSolid'Erp pour maîtriser les délais, réduire les coûts et améliorer la qualité.

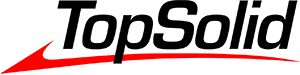

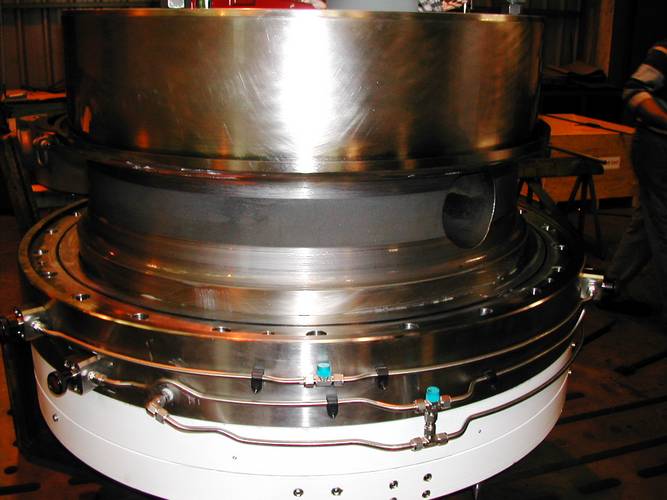

Réputée pour ses exploitations minières d’autrefois, Decazeville, petite commune située à une trentaine de kilomètres de Rodez, accueille dans sa zone industrielle une entreprise exceptionnelle. La preuve que le tourisme et la gastronomie se marient parfaitement avec une fabrication mécanique de haute volée. Spécialisée dans la mécano-soudure et l’usinage, Mécanique et Travaux Industriels (MTI) fabrique ici dans la Mécanic Vallée des pièces de grandes dimensions, qui pèsent entre 5 kg et 20 tonnes. Une production à l’affaire qui cumule les défis, destinée à des industriels exigeants dans l’énergie, l’aéronautique, la fabrication des pneus, etc. Ses clients portent des noms aussi prestigieux qu’EDF, Michelin, Thales ou Cameron. Une rapide visite dans l’usine de cette PME, passée de 70 à 100 employés en trois ans et qui réalisera cette année un chiffre d’affaires de plus de dix millions d’euros, permet de juger sur… pièces son savoir-faire. La tête de radar qui pèse 800 kg et nécessite des usinages de haute précision pour Thales avoisine ici les turbines pour les centrales hydrauliques d’EDF ou les outillages qui assureront la fabrication des pneus de grandes dimensions chez Michelin…. Des pièces usinées sur des machines-outils à commande numérique (fraiseuses, aléseuses, tours verticaux) dédiées à ces dimensions. Même spécialisation dans le hall de mécano-soudure, où le banc d’oxycoupage à CN travaille en bonne coopération avec les presses plieuses et autres cintreuses, toutes adaptées à cette production sans commune mesure. TIG, MIG/MAG, arc submergé… l’entreprise maîtrise également toutes les technologies de soudage. Les pièces n’échappent pas à des contrôles effectués sur toutes leurs coutures. Par ressuage, magnétoscopie, ou ultra-sons et avec des moyens de dernière génération, comme le bras 3D et le laser tracker de Faro. Une démarche indispensable pour être accrédité par les donneurs d’ordres aéronautiques, par exemple.

Une production sur mesure

« Les commandes, toujours différentes, sont de véritables moutons à cinq pattes », précise d’emblée Mathieu Stuyvaert, responsable de la production de MTI. Aux exploits technologiques en usinage ou soudage s’ajoute donc le casse-tête de la gestion. Impossible de standardiser des pratiques ou des références pour ces affaires à haute valeur ajoutée qui ne ressemblent pas les unes aux autres. Alors, arrivé il y a près de quatre ans dans l’entreprise, ce jeune ingénieur diplômé de l’ENI de Tarbes a décidé tout simplement, de prendre à bras le corps la gestion de ces « monstres » métalliques. Appuyé par la direction générale de l’entreprise, il mène avec enthousiasme la mise en œuvre d’un vrai système d’information. Un projet déroulé tambour battant, nécessaire non seulement pour maîtriser cette production sur mesure, mais aussi pour développer de nouvelles activités.

Première étape de cette rénovation informationnelle : le choix d’un outil de gestion moderne et efficace. « Notre ancien système était devenu obsolète et après l’analyse de l’offre existante sur le marché nous avons choisi le progiciel TopSolid’ERP de Missler Software », indique Mathieu Stuyvaert. Un outil qui complète la panoplie numérique de l’entreprise dotée déjà, d’autres solutions conçues par l’éditeur français : TopSolid’Design pour la CAO, TopSolid’CAM pour la programmation d’usinage et TopSolid’SheetMetal pour la tôlerie. « Adapté à nos spécificités et personnalisable à souhait, TopSolid’ERP nous a convaincu par sa souplesse. Un atout appréciable dans le cas d’une gestion par affaire », remarque le jeune spécialiste. Rajouter une affaire, modifier les paramètres des affaires en cours… tout est possible avec ce progiciel dont la richesse fonctionnelle en fait une solution prête à l’emploi. Tout commence avec la réalisation des devis, faciles à personnaliser grâce à TopSolid’ERP. A la clé, un calcul précis du prix de revient de chaque devis et un chiffrage validé par le service commercial. « Chaque devis était réalisé auparavant manuellement dans un document Word, une perte de temps considérable », constate Mathieu Stuyvaert. La direction de l’entreprise peut maintenant compter précisément le nombre de devis réalisés, les commandes effectuées et celles refusées. Dès que le devis est accepté par le client, il se transforme en commande ferme et définitive. Alors, l’ERP la diffuse immédiatement dans l’ensemble des services concernés, au service de 25 personnes qui l’utilisent chez MTI. Les plans de la pièce à réaliser, traités par TopSolid’Design et TopSolid’ERP, serviront à créer les nomenclatures et/ou les gammes. Ces dernières deviendront des ordres de fabrication transmis à l’atelier. La maîtrise des approvisionnements et des achats s’ajoute à celle des sous-traitants, une condition sine qua non pour respecter des délais toujours plus courts. Avec un suivi budgétaire de chaque affaire qui est devenu fiable. « Nous devons satisfaire les commandes en moins de deux mois », confirme le responsable de la production. Les données techniques métiers sont disponibles en temps réel, tout comme le contrôle de la production. « TopSolid’ERP assure la planification des ordres de fabrication et l’ordonnancement à capacité infinie de l’atelier, utile pour maîtriser la charge totale », explique le jeune meneur de projet. Un module dédié simule la planification des devis, en tenant compte du planning de production en cours mais sans pour autant le pertuber.

Un gain de temps sensible

Bref, le système a changé la vie de l’entreprise en lui fournissant une véritable batterie d’indicateurs qui ont apporté des économies substantielles. « Nous avions avant une avalanche d’informations à ressaisir, avec tous les handicaps d’une telle approche : erreurs, pertes de données importantes… Et nous ne savions pas quelle était la cause de non-conformités, par exemple, note Mathieu Stuyvaert. Résultat : la personne qui était affectée à plein temps à la double saisie des 400 à 500 factures mensuelles a pu être affectée à d’autres tâches. La gestion du stock d’outil de coupe est précise, une source de profits conséquents. La gestion électronique des documents transforme les fiches papier en informations numériques. Maintenant, on peut analyser à la loupe la moindre non-conformité, calculer son coût, identifier avec précision les causes des défauts. Et prendre les mesures qui s’imposent. »

Bien évidemment, la mise en œuvre d’un progiciel de gestion intégré qui structure l’entreprise, ne se fait pas sans l’appropriation du projet par l’ensemble du personnel. « Il faut expliquer et encore expliquer chaque étape, ses bénéfices à court et long terme pour l’entreprise », conseille l’ingénieur. La mise en place du module iTime dans l’atelier de MTI illustre cette démarche pédagogique indispensable. Accessible via un navigateur web, ce dernier assure le pointage des temps de présence et d’activité. La simple lecture d’un code à barres permet de savoir exactement la présence d’une personne, le début et la fin de son activité. « Il a fallu expliquer aux soixante personnes qui travaillent jour et nuit dans l’atelier qu’il s’agit d’un outil de productivité, pas de flicage », remarque le responsable.

Les premiers pas vers l’usine numérique

La PME aveyronnaise ne s’endort pas pour autant, sur ses lauriers. Cette filiale du groupe aéronautique lotois Figeac Aéro, est en train d’investir 3,8 millions d’euros pour se diversifier. D’abord, dans l’aéronautique. « Un secteur en plein essor, mais qui n’a pas bénéficié des synergies naturelles que l’on aurait pu développer, puisqu’il représente moins de 10 % de notre chiffre d’affaires », explique Jean-Paul Dieudé, directeur général de l’entreprise. La mutualisation des ressources avec la maison mère et le développement de ces synergies facilitera le développement de nouveaux marchés dans ce domaine. Autre industrie en effervescence : l’énergie, une des spécialités de MTI. Un domaine dopé par l’exploitation offshore et celle du gaz de schiste. Ou l’énergie hydroélectrique avec le renouvellement des concessions d’EDF qui veut faire travailler des entreprises de la Mécanic Vallée. L’investissement tombe donc à point nommé pour atteindre ces objectifs et se matérialisera sous la forme d’un nouveau bâtiment de 800 m2 qui sera prêt à fabriquer à la fin de cette année, d’une cabine de peinture et d’un système de sablage moderne. Les logiciels de Missler Software avec leur chef d’orchestre TopSolid’ERP, ne seront pas de trop pour répondre à ces nouveaux besoins de l’entreprise. En attendant la mise en place chez MTI de l’usine numérique…

Pour développer le volet hydroélectrique, MTI s’est associé avec le bureau d’études ruthénois Défi 12 et l’entreprise figeacoise Métrasur, spécialisée dans la remise en état des équipements sur site. Cette nouvelle société, baptisée GHMV (Groupement Hydro Mécanic Vallée) permettra, dans un premier temps tout au moins, d’être une espèce de boîte aux lettres, confie Jean-Paul Dieudé, où arriveront les marchés proposés. Les chantiers seront ensuite ventilés en fonction de leur nature vers l’une ou l’autre des trois entreprises dans le domaine de leurs activités respectives". Il est vraisemblable que cela évolue différemment ultérieurement.

Pour l’ensemble de ces projets de diversification, incluant donc la construction du bâtiment et les équipements de production, MTI investira 3,8 M €. Concernant l’embauche maintenant. L’ensemble devrait générer une cinquantaine d’emplois sur les trois ans à venir. Une très bonne nouvelle donc pour l’emploi et la production industrielle, par les temps qui courent.

Besoin de plus d’information

une question sur nos

produits ou solutions ?

Trouver votre point de vente le plus proche Contactez-nous Demander un devis